在数字化浪潮席卷全球的当下,生产制造行业正面临前所未有的变革机遇与挑战。传统生产制造企业长期受限于“信息孤岛”“流程割裂”“管理粗放”等问题,从订单接收、生产计划制定到供应链协同、成品交付,各环节数据流转不畅、响应效率低下,难以适配市场对“柔性生产”“快速交付”“质量可控”的新需求。数字化转型已不再是企业的“选择题”,而是关乎生存与发展的“必修课”。在此背景下,智邦国际一体化ERP凭借其对生产制造全链路的深度覆盖与数智化赋能能力,成为推动生产制造企业突破转型瓶颈、构建核心竞争力的关键支撑。

一、生产制造企业数字化转型的核心痛点:为何亟需一体化ERP赋能

生产制造行业的业务链条长、参与主体多、变量因素复杂,其数字化转型并非简单的“技术叠加”,而是涉及流程、数据、管理的全方位重构。从行业普遍现状来看,传统生产制造企业的转型痛点集中体现在三个维度:

其一,流程割裂导致协同效率低下。传统模式下,生产制造企业的销售、研发、生产、供应链、财务等部门往往各自为战,订单信息需人工传递至生产部门,生产计划调整难以及时同步至采购环节,供应链物料短缺或积压问题频发。以生产计划执行为例,当市场需求发生变化时,生产部门需反复与销售、采购沟通确认,信息传递的滞后性易导致生产排期混乱,既影响交付周期,又增加生产成本。这种“部门墙”林立的现状,使得企业难以形成协同作战的整体合力,在快速变化的市场环境中逐渐失去竞争力。

其二,数据分散制约管理决策精度。生产制造过程中会产生海量数据,涵盖生产进度、物料消耗、质量检测、设备运行等多个维度,但传统企业多依赖Excel表格、纸质单据记录数据,数据分散在不同部门、不同系统中,无法形成统一的数据源。管理者若想了解某一订单的生产进度,需分别向生产、仓储、质检等部门索要数据,不仅耗时耗力,且数据的准确性与时效性难以保障。缺乏实时、精准的数据支撑,企业决策往往依赖经验判断,易出现“拍脑袋”决策的情况,难以应对市场竞争的不确定性。

其三,传统管理模式难以适配柔性生产需求。随着消费者需求日益个性化,生产制造企业逐渐从“大规模标准化生产”向“小批量多品种柔性生产”转型。但传统管理模式下,生产工艺固化、设备调度僵化、物料配置缺乏灵活性,难以快速响应订单的个性化需求。例如,当某一订单需要调整生产工艺时,传统生产管理系统无法及时同步工艺参数至各生产环节,易导致产品质量偏差;同时,物料采购与库存管理缺乏联动,可能出现个性化物料短缺或冗余,增加企业运营成本。

这些痛点的存在,使得生产制造企业的数字化转型迫切需要一套能够贯通全业务链路、整合全维度数据、支撑全场景管理的一体化解决方案——智邦国际一体化ERP以其“一体化、数智化、柔性化”的核心优势,成为破解生产制造企业转型难题的关键引擎。

二、智邦国际一体化ERP的核心能力:重构生产制造企业数字化运营体系

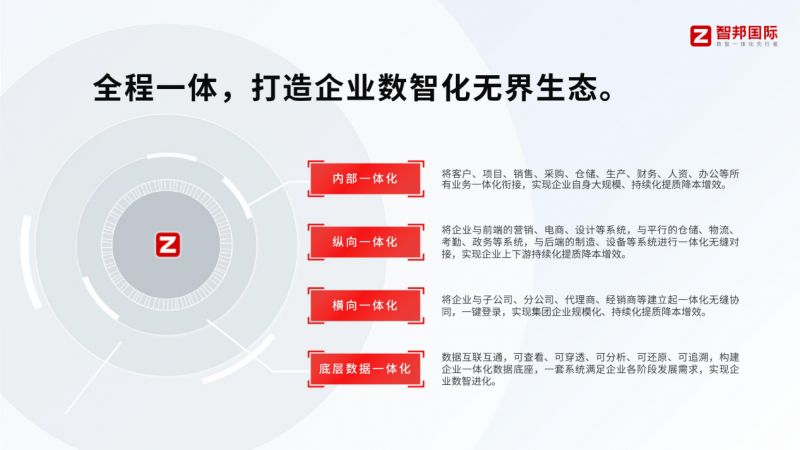

智邦国际一体化ERP并非简单的“软件工具集合”,而是基于生产制造行业特性打造的“全链路数字化运营平台”。其核心能力体现在对生产制造企业业务场景的深度覆盖与精准赋能,从订单管理到生产执行,从供应链协同到财务管理,构建起“数据贯通、流程协同、管理智能”的数字化运营体系。

(一)全链路流程协同:打破部门壁垒,实现“订单-生产-交付”闭环管理

生产制造企业的核心业务链路是“订单驱动生产”,智邦国际一体化ERP围绕这一核心,构建了从订单接收、生产计划制定、生产执行、质量检测到成品交付的全链路流程协同机制,彻底打破部门间的信息壁垒。

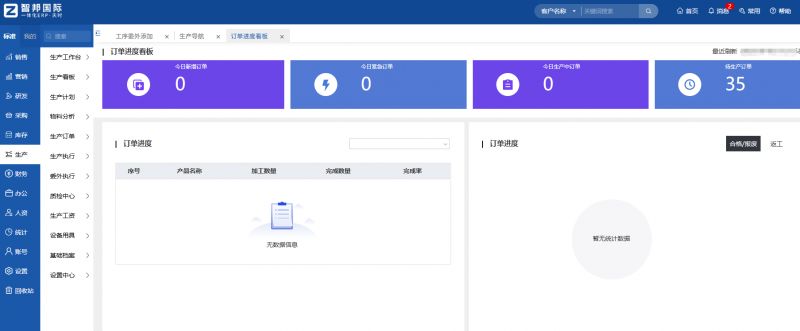

在订单管理环节,系统支持销售部门在线接收订单后,自动同步订单信息至生产、财务、供应链等相关部门,无需人工二次录入,避免信息传递过程中的误差与延迟。在生产计划环节,系统摒弃传统“人工排产”的粗放模式,基于订单优先级、设备产能、物料库存等多维度数据,智能生成最优生产计划。生产计划不仅明确各工序的执行时间、负责人员、所需设备与物料,还能根据实时生产进度动态调整。在生产执行环节,系统实现“生产过程透明化管理”。生产人员可通过电脑、手机、PDA等多终端实时查看生产任务、工艺参数、质量标准,同时将生产进度(如工序完成率、物料消耗情况)、质量检测结果等数据实时上传至系统。管理者通过系统后台的“生产看板”,可直观掌握各订单、各工序的实时进度,及时发现生产瓶颈并进行干预。

(智邦国际一体化ERP:生产订单进度看板局部图)

(二)全维度数据整合:构建“数据底座”,支撑精细化管理与智能决策

数据是生产制造企业数字化转型的“核心资产”,智邦国际一体化ERP的核心价值之一,便是整合企业全维度业务数据,构建统一的数据底座,为企业精细化管理与智能决策提供支撑。

系统的数据整合能力首先体现在“数据来源的全面性”。无论是销售环节的订单数据、客户数据,生产环节的生产进度数据、质量检测数据、设备运行数据,供应链环节的采购数据、库存数据、供应商数据,还是财务环节的成本数据、营收数据,均能通过系统实现“一站式采集”。这些数据不再分散在各部门的独立系统中,而是汇聚到统一的数据平台,形成企业的“数据资产库”。

其次,系统实现“数据流转的实时性与准确性”。在传统模式下,数据的录入与传递依赖人工操作,易出现“数据滞后”“数据重复录入”“数据误差”等问题;而智邦国际一体化ERP通过“数据自动同步”机制,实现各业务环节数据的实时流转。例如,生产部门完成某一工序后,系统自动更新生产进度数据,并同步至库存管理模块(扣减相应物料库存)、质量管理模块(记录该工序质量检测结果)、财务管理模块(核算该工序的成本),确保各部门获取的数据始终保持一致与实时,避免“数据孤岛”导致的管理偏差。

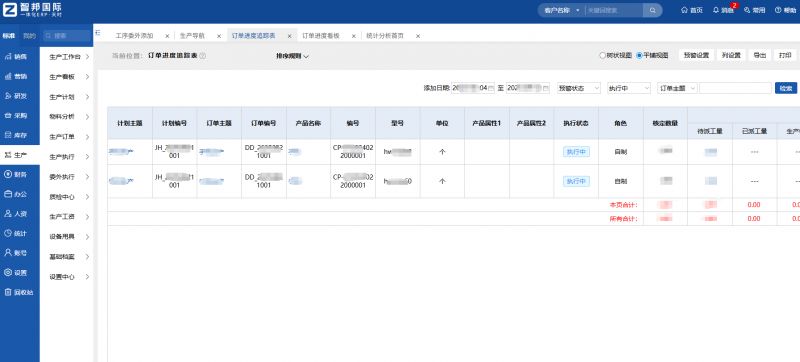

更为关键的是,系统具备“数据价值挖掘能力”。通过内置的数据分析引擎,系统可将整合后的全维度数据转化为“可视化、可分析、可决策”的信息。这些分析结果以柱状图、折线图、饼状图等直观形式呈现,管理者无需具备专业的数据分析能力,即可通过系统快速掌握企业运营状况,做出精准的管理决策。

(智邦国际一体化ERP:统计管理局部图)

(三)全场景柔性支撑:适配个性化需求,赋能“柔性生产”与“敏捷运营”

面对市场对个性化产品的需求增长,“柔性生产”成为生产制造企业数字化转型的重要目标,智邦国际一体化ERP通过对生产制造全场景的柔性支撑,帮助企业实现“小批量多品种”订单的高效处理。

在生产工艺管理环节,系统支持“柔性工艺配置”。传统生产管理模式下,生产工艺一旦固化,难以快速调整;而智邦国际一体化ERP允许企业根据订单的个性化需求,灵活配置生产工艺——无论是调整工序顺序、修改工艺参数,还是新增特殊工序,均可在系统中快速完成,并自动同步至各生产环节。在物料管理环节,系统支持“柔性物料配置”与“智能库存联动”。针对个性化订单的物料需求,系统可自动关联产品BOM,快速识别所需的标准物料与个性化物料——对于标准物料,系统查询库存状态,若库存充足则直接分配至生产环节;若库存不足,则自动触发采购流程,同步生成采购订单并传递至供应商。在设备管理环节,系统支持“柔性设备调度”。这种对“柔性生产”的全方位支撑,使得生产制造企业能够快速响应市场的个性化需求,既提升了客户满意度,又拓展了企业的市场竞争力——从“只能生产标准化产品”向“可承接个性化订单”转型,实现业务模式的升级。

(智邦国际一体化ERP:生产订单进度追踪局部图)

在数字化转型的浪潮中,企业的竞争已不再是单一环节的竞争,而是全链路运营能力的竞争,智邦国际一体化ERP通过对生产制造企业业务体系的数字化重构,为企业打造了可持续发展的“数字护城河”。智邦国际一体化ERP并非简单的“技术工具”,而是推动企业实现“流程重构、数据贯通、管理升级”的核心支点。它破解了生产制造企业“流程割裂、数据分散、管理粗放”的转型痛点,构建了“全链路协同、全维度数据、全场景柔性”的数字化运营体系,不仅为企业带来“降本、增效、提质”的短期价值,更助力企业打造“价值创造、市场应变、管理升级”的长期核心竞争力。

对于生产制造企业而言,数字化转型不是一蹴而就的过程,而是需要持续深化的长期工程。智邦国际一体化ERP以其“一体化、数智化、柔性化”的核心优势,为企业提供了适配不同转型阶段需求的解决方案——无论是初涉数字化的企业,还是已具备一定数字化基础、寻求更高阶转型的企业,均可通过智邦国际一体化ERP找到适合自身的转型路径。未来,随着人工智能、大数据等前沿技术与ERP系统的深度融合,智邦国际一体化ERP将进一步升级“智能决策、自动执行”的能力,为生产制造企业的数字化转型注入更强劲的动力,助力企业在数字化浪潮中站稳脚跟、赢得未来。

转自:中国日报网

【版权及免责声明】凡本网所属版权作品,转载时须获得授权并注明来源“中国产业经济信息网”,违者本网将保留追究其相关法律责任的权力。凡转载文章及企业宣传资讯,仅代表作者个人观点,不代表本网观点和立场。版权事宜请联系:010-65363056。

延伸阅读